在庫管理を改善し、チームを支援するハードウェアとソフトウェアを備えたZebraの小売テクノロジーソリューションで、小売業務を変革してください。

スタッフコラボレーションを改善し、ワークフローを最適化するハードウェアとソフトウェアを備えたZebraの医療技術ソリューションで、業務を効率化してください。

自動化、データ分析、工場接続用のハードウェアとソフトウェアを備えたZebraの製造テクノロジーソリューションで、プロセスを強化してください。

Zebraの運輸/物流テクノロジーソリューションは、ルート計画、可視性、プロセスの自動化を強化するためのハードウェアとソフトウェアを備えています。

Zebraのホスピタリティ業界向け技術ソリューションは、在庫追跡などを通じてホテルやレストランのスタッフが顧客や宿泊客に卓越したサービスを提供できるようにします。

市場をリードするZebraのソリューション/製品をご利用いただくと、サービス担当者と同僚、顧客、管理職のつながりを維持し、さらにはサプライチェーン全体にわたって顧客の満足を確保するためのツールをいつでも利用できるようにすることによって、顧客満足度を向上させ、インタラクションあたりの費用を削減できます。

業務での用途を追求したZebraのモバイル技術ソリューションは、どんな環境でも重要なデータの読み取りと共有ができる現場スタッフの強い味方です。

Zebraではモバイルコンピュータを幅広く取り揃えており、ハンドヘルド型やタブレットからウェアラブル、車載コンピュータまで、現場に必要なデバイスを配備できます。

バーコードラベル、レシート、RFIDタグ、カードが印刷できる、Zebraのデスクトップ、モバイル、産業用、およびポータブルプリンタを使用すると、よりスマートな方法で資産の追跡や管理が行えます。

Zebraのコード付きまたはコードレス1D/2Dバーコードスキャナは、小売、医療、運輸/ロジスティクス、製造など、様々な環境におけるスキャン作業の問題を予測します。

Zebraは、一貫した正確な追跡を行う幅広いRAIN RFIDリーダー、アンテナ、プリンタを取り揃えています。

性能、印刷品質、耐久性、可読性に優れた信頼性の高いZebraのバーコード、RFID、カードサプライ品をご用命ください。

Zebraの堅牢タブレットと2 in 1のラップトップはスリムかつ軽量でありながら堅牢で、どこにいても、慣れ親しんだ使いやすいOS(WindowsまたはAndroid)で作業できます。

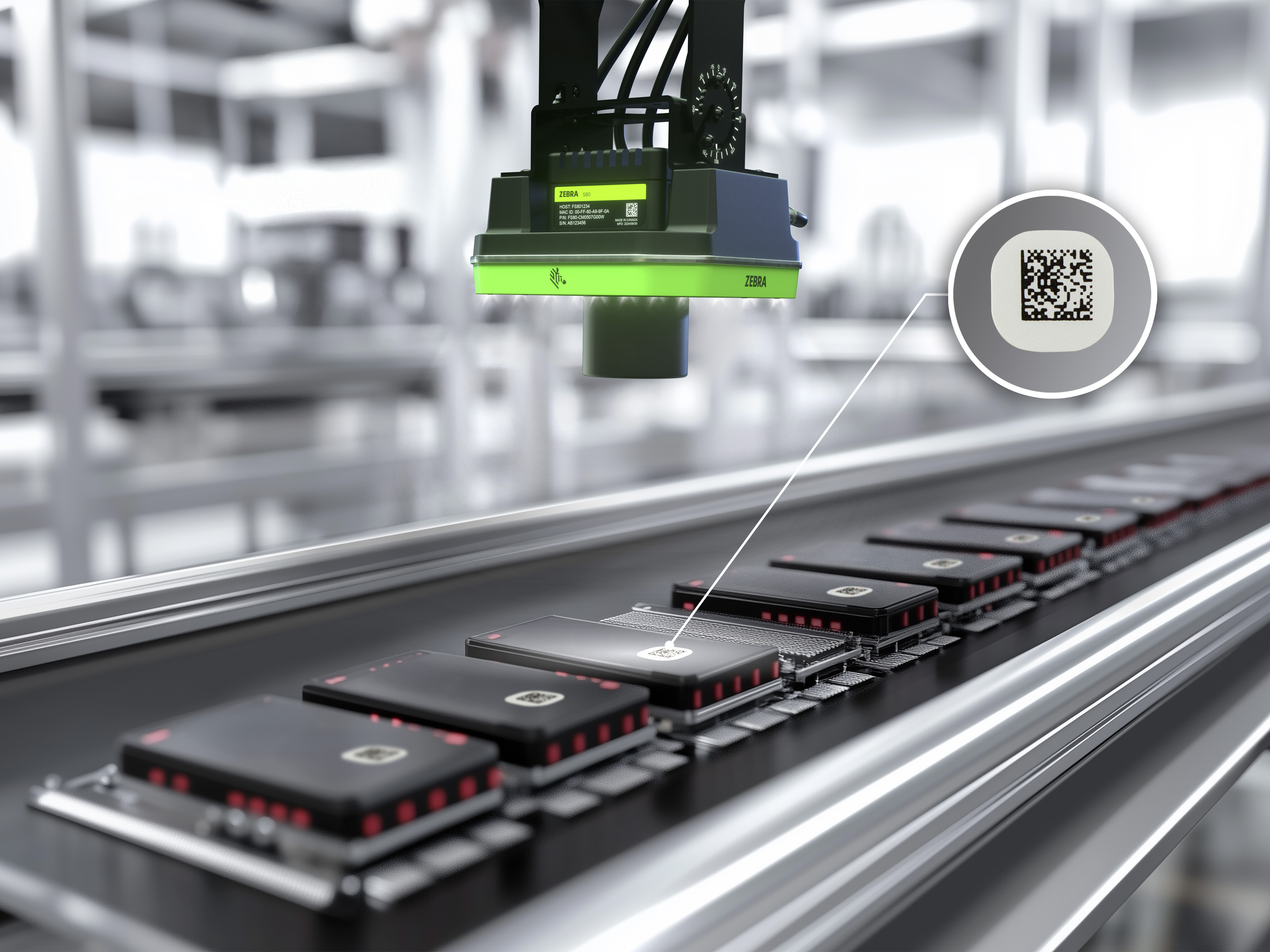

Zebraの固定型産業用スキャナとマシンビジョンテクノロジーにより、環境や用途に合わせてソリューションをカスタマイズできます。

Zebraのキオスクシリーズは、店舗通路内のキオスクでの価格や在庫確認から、小売店、ホテル、空港のチェックインゲート、診療所、地方自治体庁舎などの壁面、カウンター、デスクトップ、フロアに導入できるフル機能のキオスクまで、あらゆるセルフサービスやデジタルサイネージのニーズに対応できます。

Zebraのアクセサリをご覧ください。充電器や通信ケーブルから各種ケースまで揃っており、モバイルデバイスをカスタマイズして最適な効率を達成することができます。

Zebraの環境センサーは温度管理が必要な製品を監視し、産業用途全般にわたって環境条件に関するデータのインサイトを提供します。

Zebraの位置情報テクノロジーは、重要な資産の優れた管理および最適化を行い、より効率の良いワークフローを作成するためのリアルタイム追跡を提供します。

ZebraのAIソフトウェアソリューションは、ワークフローを最適化し、プロセスを合理化し、タスクを簡素化することで現場業務を強化し、優れたビジネス成果をもたらします。

Zebra Companion AIを活用して、業務の効率化と生産性の向上に役立つカスタマイズされたインサイトとサポートを瞬時に提供することで、現場を強化できます。

Zebra Frontline AI Enablersで生産性を向上:AIビジョンモデル、サンプルアプリ、APIがワークフローを合理化し、業務プロセスを効率化します。

Zebra Frontline AI Blueprintsは、現実に即した適応型AIフレームワークを提供することで、手作業を自動化し、大きなプレッシャーがかかる現場業務の効率を高めます。

Zebra Workcloud、エンタープライズソフトウェアソリューションは、効率を高め、コストを削減し、在庫管理を改善し、通信を簡素化し、リソースを最適化します。

人件費を抑え、人材の満足度と組織のコンプライアンスを維持しましょう。想定外のスケジュール変更や顧客需要に上手に対応して売上を伸ばし、顧客満足度を確保し、最終的な収益を改善できるように、機敏なオペレーションを実現しましょう。

優先順位の高いタスクの通知と改善されたコミュニケーション機能で全社的な連携を成功させ、チームの連携を容易にしましょう。

在庫を完全に可視化し、すべてのチャネルで漏れを自動的にピンポイントで検出します。

市場の変動が予想されるときに不確実性を軽減しましょう。予測、計画、アジリティ維持によって、変動する需要に合わせて在庫を調整しましょう。

Zebraの無線インフラストラクチャおよびモバイルソリューションを強化するソフトウェアが、コストを引き下げながら、従業員、セキュリティ、ネットワークの効率を引き上げます。

Zebraのプリンタソフトウェアをご利用いただくと、プリンタの統合、管理、監視が簡単にできるとともに、ITリソースを最大限に活用し、プリンタのダウンタイムを最小限に抑えることができます。

導入から最適化まで、スキャンプロセスのあらゆる段階を最大限に活用しましょう。Zebraのバーコードスキャナソフトウェアによって、デバイスを最新の状態で保ち、ビジネスニーズにデバイスを適合させることができるので、ライフサイクル全体にわたって大きな投資対効果(ROI)が得られます。

RFID開発ソフトウェア、デモソフトウェア、生産ソフトウェアおよびユーティリティは、お客様のRFID導入をより効率よく構築・管理するお手伝いをします。

RFID開発ソフトウェア、デモソフトウェア、生産ソフトウェアおよびユーティリティは、お客様のRFID導入をより効率よく構築・管理するお手伝いをします。

Zebra DNAは、それぞれのZebraデバイスの使用期間全体にわたり、全員に理想的な体験を提供する、業界で最も広範なエンタープライズソフトウェアスイートです。

最適な位置情報/追跡テクノロジーの助けを借りて、デジタルトランスフォーメーションを促進し、戦略計画を実行しましょう。

マシンビジョンソフトウェアのZebra Auroraスイートを使用すると、追跡/トレース、ビジョン検査、産業用オートメーションのニーズを解決できます。

Zebra Aurora Focusは、全社規模の製造およびロジスティクス自動化ソリューションの制御に、今までにないレベルの簡素さをもたらします。この強力なインターフェースにより、Zebraの固定型産業用スキャナおよびマシンビジョンスマートカメラのセットアップ、導入、実行が容易にできます。また、さまざまなツールを用意する必要がなくなり、習得と導入にかかる時間が短縮されます。

Aurora Imaging Library™(従来のMatrox Imaging Library)のマシンビジョンソフトウェア開発キット(SDK)には、画像の読み取り、処理、分析、注釈、表示、アーカイブに対応する非常に優れたツールコレクションがあります。コードレベルのカスタマイズはここから始めます。

Aurora Design Assistant™(従来のMatrox Design Assistant)の統合開発環境(IDE)は、マシンビジョンアプリケーション作成用のフローチャート方式のプラットフォームで、開発を高速化し、ソリューションを迅速にオンライン化するためのテンプレートが揃っています。

ビジョンアプリケーションを熟知した、経験豊富なプログラマー向けに設計されたAurora Vision Libraryは、Aurora Vision Studioソフトウェアと同じ高度な機能を提供しますが、プログラミング言語を使用します。

マシン/コンピュータビジョンエンジニアのための画像処理ソフトウェアAurora Vision Studioを使用すると、強力なOEMビジョンアプリケーションの作成、統合、監視を迅速に行うことができます。

業績を上げるには画期的なテクノロジーの導入が欠かせませんが、その際に困難や劇的な変化を伴う可能性があります。プロフェッショナルサービスは、ワークフロー、ビジネスプロセス、および財務に影響を与えることなく、採用を加速し、生産性を最大化するのに役立ちます。

Zebraのマネージドサービスは、専任の専門家がZebraのモバイルコンピュータ/プリンタに対して究極の稼働時間を保証する、安心のデバイス管理を提供します。

Zebra Technologiesのサポートに対し、電子メール、チャットを含めたご都合のよい方法で、技術的な問題についてお問い合わせいただくか、修理依頼を開始してください。

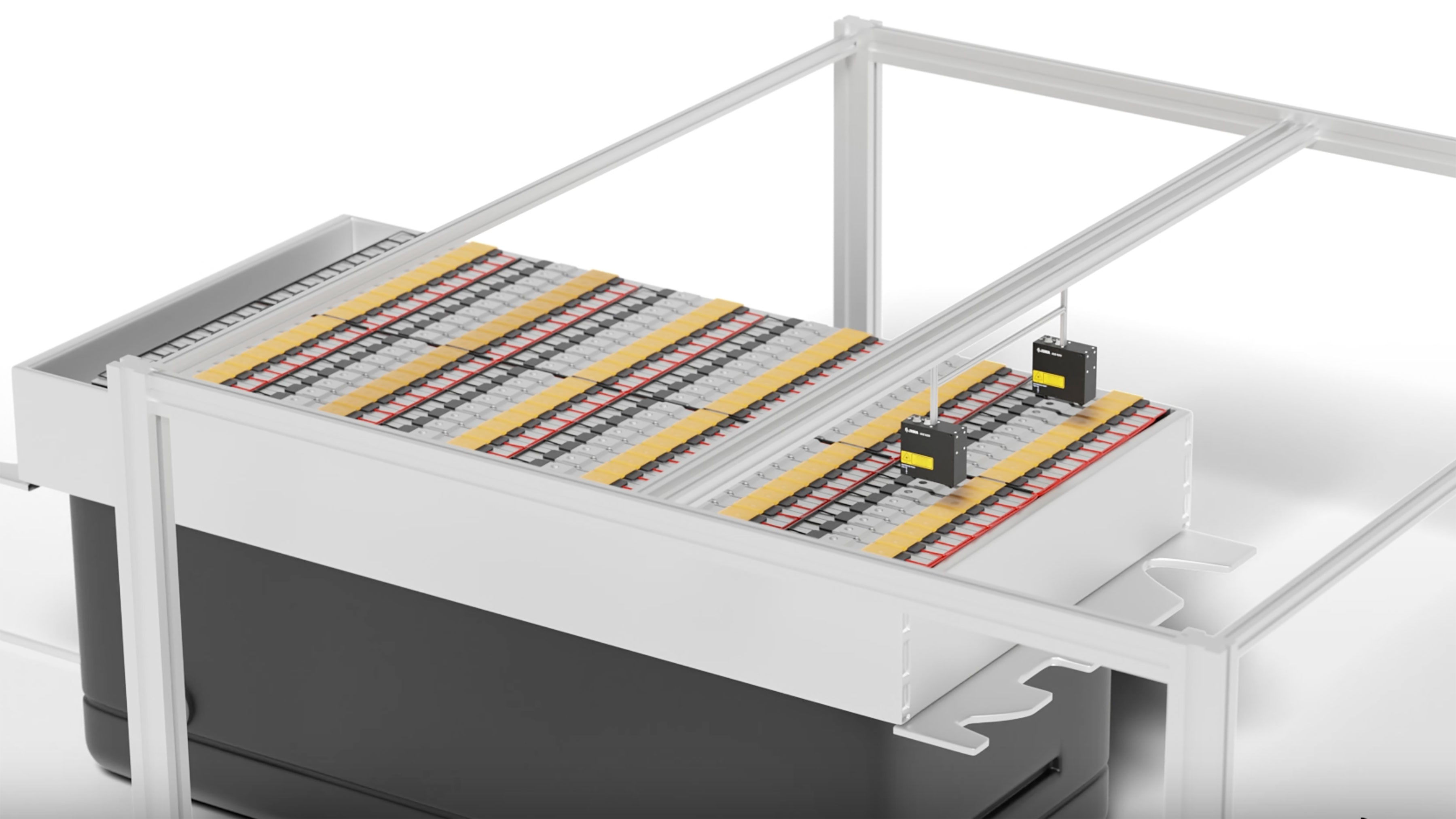

トレイカバー組立

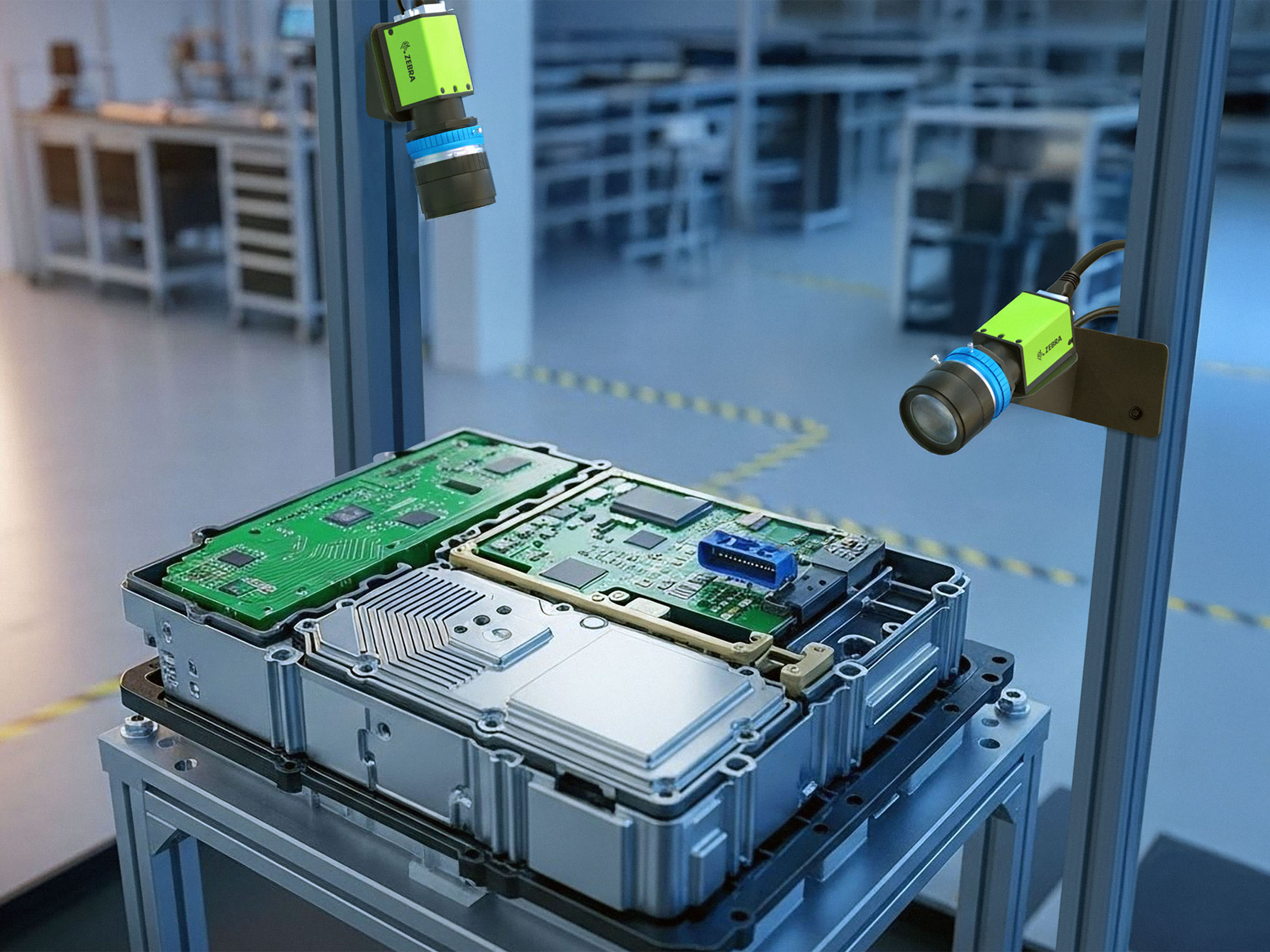

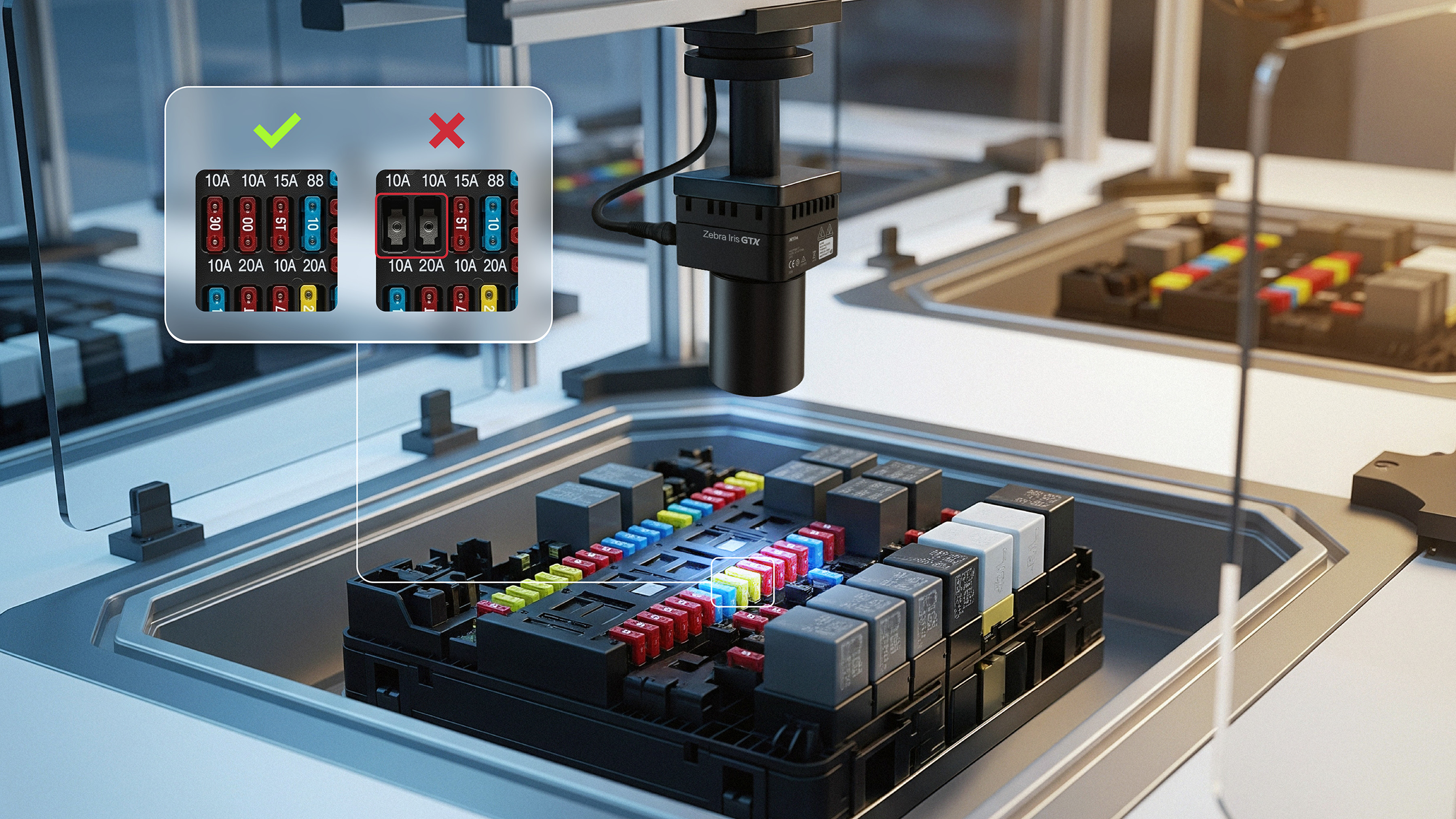

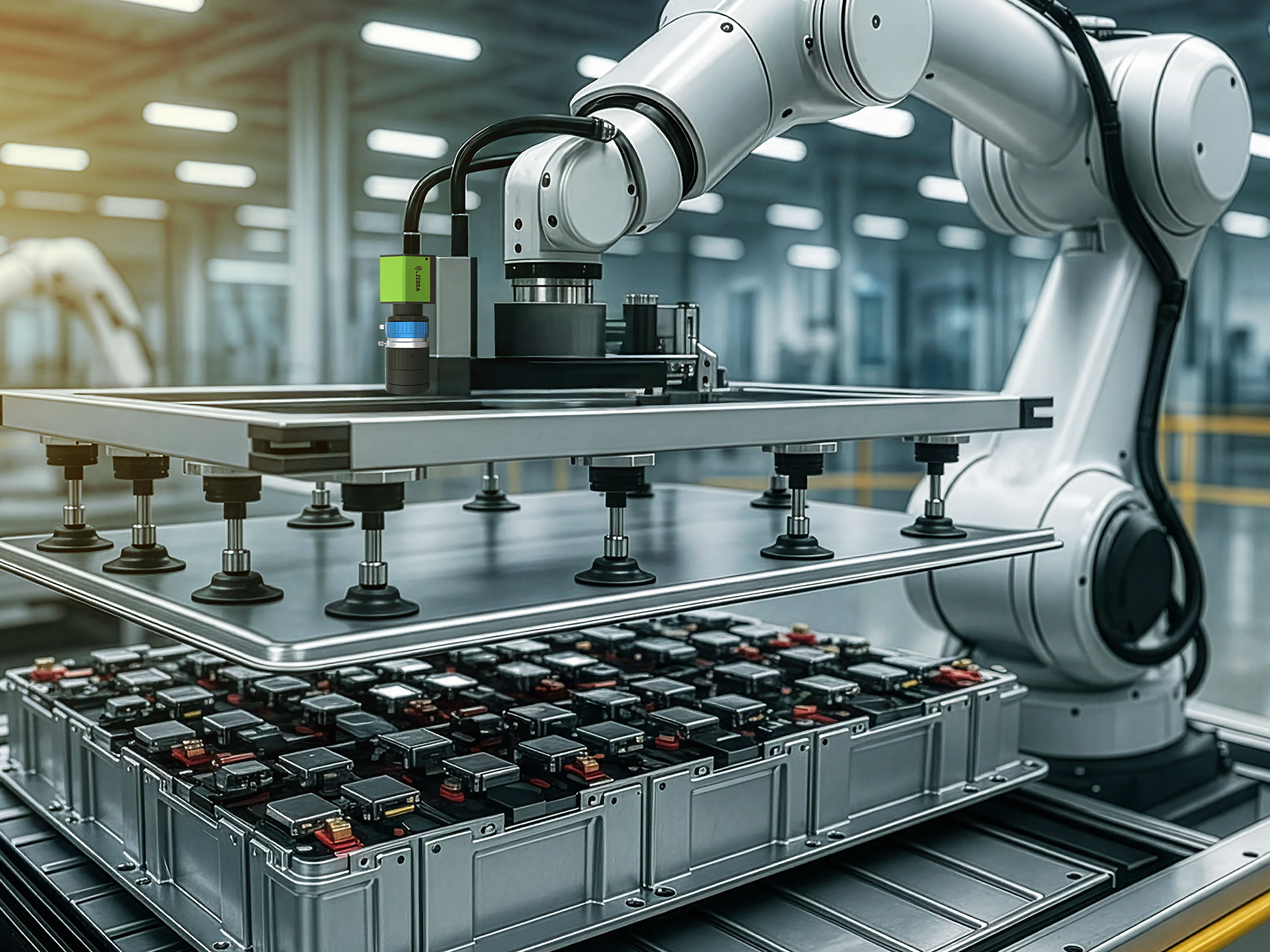

EVバッテリー生産の最終段階では、カバーからトレイへの配置は正確かつ迅速でなければなりません。この工程は、密閉する前に、部品の欠落や異物がないことを確認する最後の機会です。ビジョンガイド検査は、スマートカメラと2Dツール(パターンマッチング、エッジ検出、測定)または3Dプロファイラーを組み合わせて、低コントラストまたは反射面の欠陥や異常を捉えます。このプロセスにより、バッテリーが正しく組み立てられ、安全であることを確認しながら、生産を継続できます。

ビジョン、3Dセンシング、ディープラーニングにより、最終バッテリーカバーの配置と検査を自動化し、歩留まりを向上させ、サイクルタイムを短縮します

困難な表面での検査を改善

低コントラスト表面、反射金属、不均一な照明は、欠陥や汚染物質を隠す可能性があります。AltiZ 3Dプロファイラーは、デュアルカメラ設計を使用してスキャンギャップとボイドを最小限に抑えます。これにより、バッテリートレイとカバーの高精度3Dプロファイル、深度マップ、ポイントクラウドが生成されます。 これらの3D結果は2Dチェックと組み合わせて、合格/不合格の判定に反映され、サイクルタイムを安定させます。

カバーからトレイへの組立検証

初期検査と検証の後、ロボットアームがカバーを正確に配置し、Iris GTXスマートカメラのガイダンスにより精度を保ちながらファスナーを固定します。ZebraのAurora Design Assistantマシンビジョンソフトウェアは、ガイダンス、検査、合格/不合格ロジックを1つのインターフェースに統合し、プログラムされたロジックを使用して、ネジの斜め締めや欠落などの問題を早期に検出します。注釈付き画像と結果を記録し、トレーサビリティと迅速な根本原因分析を実現します。

関連ユースケース

固定式産業用スキャンおよびマシンビジョン成功事例

ZEBRAおよびZebraヘッドグラフィックは、世界の多くの国々で登録されたZebra Technologies Corporationの商標です。その他の商標はすべて、それぞれの所有者に帰属します。注:zebra.comのコンテンツや画像の一部は、その全部または一部がAIによって生成されている場合があります。©2026 Zebra Technologies Corp. and/or its affiliates.